Leiterplatten-Produktion im Säuliamt

Die Obfelder Firma Vollenweider Engineering bestückt seit 1981 Leiterplatten für elektronische Geräte

Ob Computer, TV-Gerät oder Smartphone, in fast jedem elektronischen Gerät befinden sich Leiterplatten. Auf diesen werden die notwendigen technischen Bauteile platziert und über Leiterbahnen verbunden. Die grössten Leiterplattenhersteller sind in Asien, zum Beispiel Taiwan oder China, beheimatet. Aber auch im Säuliamt werden Leiterplatten produziert.

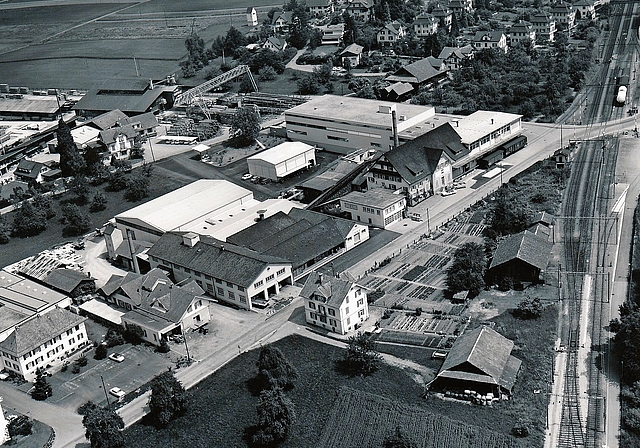

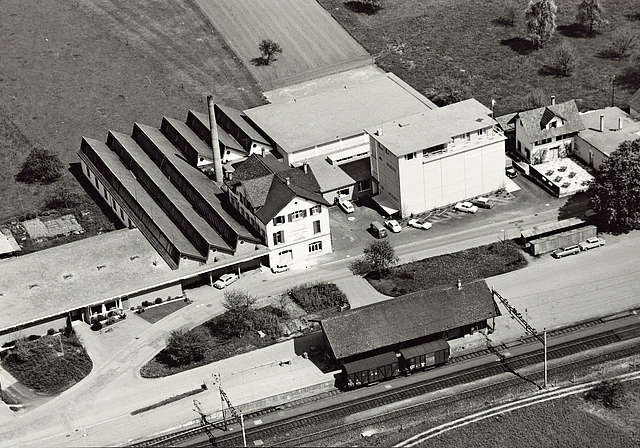

Dabei geht es nicht um die Herstellung der Platte selbst, sondern um die Bestückung dieser. Je nach Gerät kommen Dutzende elektronische Bauteile auf diese, meist aus Kunststoff bestehenden, grünlichen Platten. Die Vollenweider Engineering AG in Obfelden ist bereits seit 1981 in diesem Geschäft tätig. Gegründet wurde das Unternehmen von Alfred Schiller, Otto Vollenweider und seinem Sohn Peter, welcher die Firma später übernahm. Der jetzige Geschäftsführer kam 2016 über die Anteile von Schiller dazu. Nach dem Tod von Peter Vollenweider im Jahr 2020 übernahm Pinter komplett. Bereits früher bestand eine Zusammenarbeit zwischen ihm und dem Elektronik-Hersteller.

Technik in allen Bereichen

Der 61-Jährige ist ein technisches Multitalent. Neben Vollenweider Engineering erstellt er selbst noch Ultraschallgeräte für Industriefirmen und betreut IT-Kunden in der Umgebung. Seine Technik-Affinität kommt auch in seinen Hobbys zutage. So hat er sieben Oldtimer-Fahrzeuge zu Hause, welche er repariert und wartet. «Auch zwei Motorräder möchte ich noch instand setzen», sagt er, «aber dafür fehlt gerade die Zeit.» Kein Wunder, bei diesen vielen Aufgaben. Aus Platzgründen wohne er am Bodensee in Ermatingen. Dort sind seine Autos untergebracht. Früher sei er auch noch als Pressefotograf bei Oldtimer-Anlässen unterwegs gewesen.

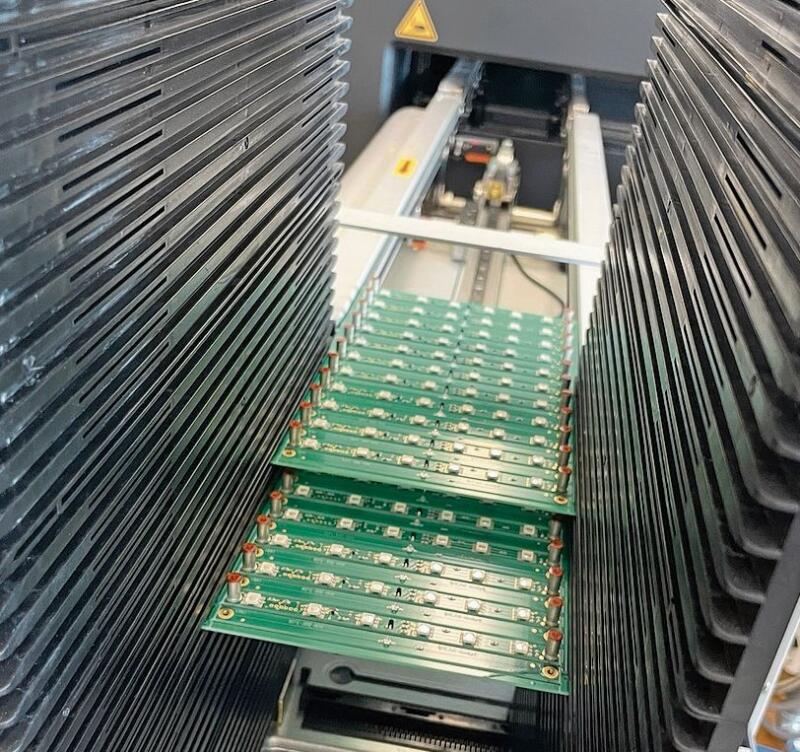

Bei einem Rundgang durch das Gebäude erfährt man mehr über die Hightech-Produktion. Beim Bestücken von Leiterplatten gibt es zwei Verfahren. Entweder werden die Bauteile, wie zum Beispiel Transistoren oder Sensoren, auf die Platte gelötet oder dann durchgesteckt. Ersteres wird von den Maschinen erledigt, beim Durchstecken ist Handarbeit gefragt. Zuerst gelangt man zur maschinellen Verarbeitung. Diese lässt sich grob in drei Arbeitsschritte teilen. Die angelieferten Leiterplatten werden zuerst mit einer Art Lötpaste ganz fein bedruckt. Danach kommen zwei im 2022 angeschaffte Maschinen zum Einsatz, welche die Leiterplatten automatisiert bestücken. «Die Geräte können pro Stunde 30000 Bauteile setzen», erklärt der Firmeninhaber. Die technischen Teile werden einfach auf die Platte gedrückt. Am Ende des Prozesses werden die Platten auf 250 Grad erhitzt, um die Teile festzulöten. «Das geschieht in unserem Pizzaofen», erklärt Pinter schmunzelnd.

Aktuell wird dort gerade ein Teil für ein Kassensystem produziert. Diese gut 10 auf 20 Zentimeter grosse Platte sei relativ einfach. Da sind nur ein paar wenige Sensoren darauf, welche feststellen, ob eine Karte eingeschoben ist oder nicht. So kommen im Minutentakt die fertig bestückten Leiterplatten aus der Maschine.

Die Frage, welche Aufgaben den Mitarbeitenden neben der maschinellen Verarbeitung bleiben, beantwortet sich gleich selbst. Bei der ersten Maschine ist zu wenig Lötpaste drin und muss aufgefüllt werden. Bei einem weiteren Gerät zeigt das Display an, dass es ein Teil nicht erkennt und daher nicht weiter arbeiten kann.

Die teils nur wenige Millimeter grossen Teile, welche montiert werden, sind in einem Plastikstreifen auf einer Rolle aufgewickelt. Auch diese Rollen müssen je nach Bestückung pro Stunde mehrfach ersetzt werden. Ansonsten läuft vieles automatisch.

Mehr zu tun gibt es bei der Durchsteckmontage. Dort werden grössere Teile, welche besser auf der Leiterplatte verankert werden müssen, durch die vorhandenen Löcher an Drahtbeinchen durchgesteckt. Das ist zum Beispiel bei Steckern der Fall, auf welche bei der Anwendung stärkere Kräfte wirken. Die beiden Verfahren können je nach Aufgabenstellung auch kombiniert werden.

Wenn alle Komponenten gesteckt sind, wäre es zu aufwendig, diese alle einzeln, teilweise nur Millimeter voneinander entfernt, zu löten. So kommen diese in eine weitere Maschine, welche die Unterseite der Platten zuerst erhitzt. Dann wird mit auf 260 Grad erhitztem Zinn eine Art Welle generiert, über welche die Platten ganz exakt gezogen werden. So werden genau die richtigen Stellen verlötet.

Als Beispiel eines hier hergestellten Produktes zeigt Peter Pinter einen Stromzähler. Da sind mehrere kleine Leiterplatten zusammengefügt. Ein Display ist sichtbar und auch Kontakte für zwei Bedienknöpfe. Dazu Anschlussklammern für die Stromkabel. Diese Kombination wird so an den Kunden ausgeliefert. Dieser packt das ganze dann noch in ein Gehäuse und testet alles durch.

Je nach Auftrag werden die Leiterplatten auch vor Ort geprüft, allerdings meistens nur optisch. Mit Kameras schaut ein Gerät, ob alle Komponenten korrekt sitzen. Falls dies nicht der Fall ist, wird die Platte ausgeschieden. Eine Mitarbeitende scannt die nummerierte Platte dann ein und erhält auf einem Bildschirm angezeigt, was gemäss der automatischen Prüfung nicht korrekt ist und versucht dies zu beheben.

Schweizer Herstellung gewünscht

Neben der Massenproduktion unterstützt die Firma auch bei der korrekten Anordnung der Teile auf den Platten, erstellt Prototypen oder kümmert sich um Reparaturen. Für einige Kunden würden schon mal 1000 Leiterplatten pro Woche gefertigt.

Auf die Frage, was denn für weitere Geräte vor Ort hergestellt werden, zuckt Peter Pinter mit den Schultern. Teilweise erhalte man einfach die Vorlage und alle benötigten Teile, aber könne daher gar nicht genau sagen, zu welchem Zweck die Leiterplatte dient. 90 Prozent seiner Kunden kommen aus der Schweiz, die meisten davon wiederkehrend. So beliefere man zum Beispiel in Merenschwand die Algra tec AG, welche Industrietechnik produziert, oder in Mettmenstetten die Firma «Table Stable», wo hochpräzise Tische hergestellt werden, welche Erschütterungen ausgleichen. Das wird zum Beispiel in der Computer-Chip-Herstellung benötigt.

Er sieht zwei Hauptgründe für die Produktion in der Schweiz: «Bei der Herstellung von Prototypen bieten wir kurze Wege», sagt er und als zweiten Grund sei oft «Swiss Made» ein Thema. Einige Firmen legen Wert darauf, dass soweit möglich alles aus der Schweiz komme, inklusive der Elektronik. Bei einzelnen Bauteilen sei das aber nicht möglich.

Angesprochen auf seine Aufgaben in der Firma, erklärt Pinter, dass er neben der Leitung, sich auch um das Offertwesen und die Materialbeschaffung kümmere. Natürlich mache er auch den EDV-Support selbst und die Maschinen versuche man immer zuerst selbst zu reparieren. Peter Pinter ist mit seinen technischen Fähigkeiten definitiv am richtigen Ort.